Projet de contrôle de bruyance pompes à vide en production

Besoin

La société Leybold Vacuum France conçoit et fabrique des pompes à vide à palettes lubrifiées. Dans le cadre de l’amélioration du contrôle en fin de production de ses pompes, Leybold souhaite mettre en place un poste de mesure acoustique de ses pompes dans son usine de Tianjin en Chine. Ce moyen est déjà existant dans l’usine de Valence qui pilote le projet.

Solution apportée

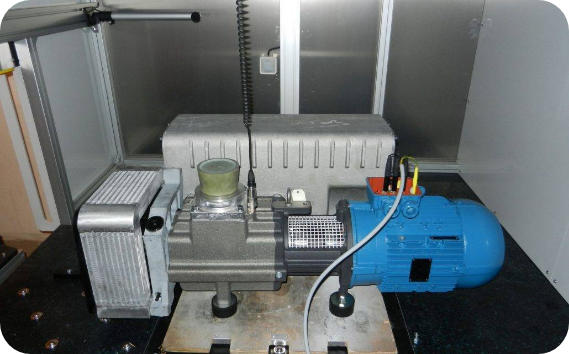

Le système se présente sous la forme d’un caisson acoustique réverbérant de 2m x 2m x 2m dimensionné par rapport au volume de la pompe la plus volumineuse mesurée. Celle-ci est positionnée en son centre. 3 microphones réalisent la mesure acoustique et 1 accéléromètre mesure le déplacement vertical de la pompe. Un logiciel spécifique réalise l’acquisition et la traçabilité de la pompe mesurée. Les données sont centralisées sur les serveurs français de Valence.

Ce système, destiné à la Chine, a été conçu pour être entièrement démontable et transportable. Celui-ci a été monté et validé chez INNODURA pour être ensuite démonté et remonté en Chine par un ingénieur ITB.

Matériel utilisé

Pour réaliser son projet, Innodura a intégré une gamme d’instruments sophistiqués, s’appuyant sur la technologie de pointe de National Instruments, PCB, et SICK. Le cœur du système repose sur le châssis NI-cDAQ 9174 de National Instruments, qui offre une plateforme flexible et robuste pour les mesures et le contrôle. Combiné avec le module NI-9234, il permet des acquisitions vibro-acoustiques précises grâce à ses entrées analogiques, tandis que le NI-9421 élargit les capacités du système avec des entrées numériques adaptées pour la gestion de signaux 24V.

Le projet tire également parti des composants de PCB pour la collecte de données acoustiques. Les microphones 130F20 et l’accéléromètre 603C01 fournissent des mesures précises nécessaires à l’analyse des vibrations et du bruit, essentiels pour garantir la qualité et la performance des systèmes testés.

Enfin, la solution est complétée par le lecteur de codes-barres IDM120 de SICK, qui facilite l’identification et le suivi des composants à travers le processus de test, assurant une traçabilité et une efficacité optimales. Cette combinaison d’équipements de haute technologie permet à Innodura de mener à bien ses projets avec une précision et une efficacité maximales, soulignant l’importance de l’intégration des systèmes avancés dans les environnements industriels.